企业公告:

热门关键词:对辊破碎机,对辊式破碎机,齿辊破碎机,齿辊式破碎机,鄂式破碎机(焊接),锤式破碎机,箱式破碎机

机械百科: 石料破碎机常见故障及维修方法!

添加时间:2012/11/29 8:54:16 文章来源:白河机电网络部 作者:白河机电小编

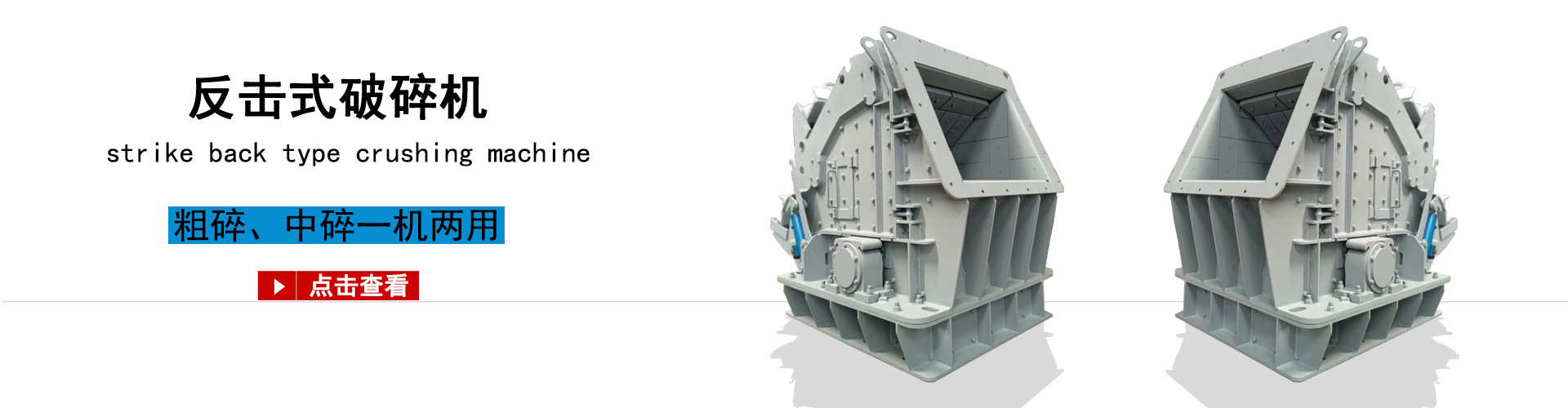

石料破碎机是一种利用冲击能来破碎物料的破碎机械。机器工作时,在电动机的带动下,转子高速旋转,物料进入板锤作用区时,与转子上的板锤撞击破碎,后又被抛向反击装置上再次破碎,然后又从反击衬板上弹回到板锤作用区重新破碎,此过程重复进行,物料由大到小进入一、二、三反击腔重复进行破碎,直到物料被破碎至所需粒度,由出料口排出。调整反击架与转子之间的间隙可达到改变物料出料粒度和物料形状的目的。 石料由机器上部直接落入高速旋转的转盘;在高速离心力的作用下,与另一部分以伞型方式分流在转盘四周的飞石产生高速碰撞与高密度的粉碎,石料在互相打击后,又会在转盘和机壳之间形成涡流运动而造成多次的互相打击、摩擦、粉碎,从下部直通排出。形成闭路多次循环,由筛分设备控制达到所要求的粒度。

在操作石料破碎机时,有些事宜是需要注意,并按规定执行操作的,这样才能带来你所希望的效益,反之,不仅达不到,还会出现你意想不到的情况发生。对于客户对反击式破碎机使用时可能产生的故障及相应的排除方法的疑问,石料破碎机厂家巩义市白河机电设备厂将针对石料破碎机的操作进行简单介绍,希望购买我公司石料破碎机的朋友可以认真阅读:

可能发生的故障:振动量骤然增加 更换或装配板锤时,转子未很好的平衡,转子进行平衡校正出料过大,由于衬板或板锤磨损过多,引起间隙过大等等。

反击式石料破碎机常见的故障有很多种,所以排除方法也不尽相同。

现提供以下四种常见故障排除方法:

一、如发现石料破碎机振动异常:

1、说明物料过大,可以检查一下进料尺寸并调整。

2、磨损不均匀,说明反击锤头需要及时更换3、转子不够平衡,需要调整,

4、反击式破碎机基础处理不当,需检查地脚螺栓并加以牢固。

二、如发现破碎机(反击式破碎机)轴承温度过高:

1、说明轴承缺油,需及时加油,当然加油过多也会使轴承过热,加油时一定要检查油位,以方过热。

2、轴承损坏,要及时更换轴承,

3、上盖过于紧,要调节好螺栓,松紧适度为宜。

三、如发现破碎机(反击式破碎机)出料粒度过大:

1、说明锤头磨损,需将锤头调闲或换新。

2、锤头与反击板的间隙不能过大,一般调整为15-20mm,

3、进料粒度过大当然也会影响出料粒度大小。

四、如现在破碎机(反击式破碎机)皮带翻转:

1、说明皮带磨损,需更换新三角带,

2、或是因为皮带输装配的问题,需将皮带轮调整在同一平面上,

3、但是*重要的还是一定要注意三角带本身质量。

可能发生的故障:振动量骤然增加 更换或装配板锤时,转子未很好的平衡,转子进行平衡校正出料过大,由于衬板或板锤磨损过多,引起间隙过大等等。

反击式石料破碎机常见的故障有很多种,所以排除方法也不尽相同。

现提供以下四种常见故障排除方法:

一、如发现石料破碎机振动异常:

1、说明物料过大,可以检查一下进料尺寸并调整。

2、磨损不均匀,说明反击锤头需要及时更换3、转子不够平衡,需要调整,

4、反击式破碎机基础处理不当,需检查地脚螺栓并加以牢固。

二、如发现破碎机(反击式破碎机)轴承温度过高:

1、说明轴承缺油,需及时加油,当然加油过多也会使轴承过热,加油时一定要检查油位,以方过热。

2、轴承损坏,要及时更换轴承,

3、上盖过于紧,要调节好螺栓,松紧适度为宜。

三、如发现破碎机(反击式破碎机)出料粒度过大:

1、说明锤头磨损,需将锤头调闲或换新。

2、锤头与反击板的间隙不能过大,一般调整为15-20mm,

3、进料粒度过大当然也会影响出料粒度大小。

四、如现在破碎机(反击式破碎机)皮带翻转:

1、说明皮带磨损,需更换新三角带,

2、或是因为皮带输装配的问题,需将皮带轮调整在同一平面上,

3、但是*重要的还是一定要注意三角带本身质量。

鄂式石料破碎机

一)石料破碎机启动前的预备工作

1、应仔细检查轴承的润滑情况是否良好,轴承内及肘板连接处是否有足够的润滑脂。

2、应仔细检查所有的紧固件是否完全紧固。

3、应仔细检查传动带是否良好。若发现有破损现象时,应及时更换。当传动带或带轮上有油污时,应用抹布将油污擦净。

4、检查防护装置是否良好。发现有不*现象时,应及时排除。

5、检查破碎腔内有无矿石或其它杂物。如有,则必需清理干净,以确保破碎机空腔起动。

6、检查起顶螺栓是否退回,垫片组是否压紧,T形螺栓是否拧紧。

(二)石料破碎机的起动

1、经检查,证实机器与传动部门情况正常,方可起动。

2、本机只能在无负荷情况下起动。

3、启动前,必需用铃声或信号事先警告。

4、启动后,若发现不正常的情况时,应立刻泊车。待查明原因,排除隐患后,方可再次起动。

(三)空载试车

1、连续运转2小时,轴承温升不得超过40℃。

2、所有紧固件应牢固,无松动现象。

3、飞轮、槽轮运转平稳。

4、所有摩擦部件无擦伤、掉屑和研磨现象,无不正常的响声。

5、排料口的调束装置应能保证排料口的调整范围。

(四)有载试车

2、*给料粒度应符合设计划定。

3、连续运转8小时,在运转过程中应采取定期检查,通过看、听、摸等方法来观察碎矿机各部件状况和轴承温度,轴承温度不能超过60℃,当发现轴承温度过高时不要立即停车,要采取加大油量,强制通风,水冷等,待轴承温度下降后,方可停车,进行检查和排除故障。

4、破碎机处理能力和产品粒度应符合设计划定。

5、调整座与机架耳座间无显著窜动。

6、启动后,如破碎机发出不正常的敲击声,应停止动转,查明和消除弊病后,重新启动。

7、要均匀给矿,矿石不许挤满破碎腔;给矿*尺寸不许大于给矿口宽度的0.85倍;同时给矿时来防来自矿山的铁器等非丰破碎物进入碎矿机;一旦发现这些非破碎物通过排矿口,应立即通知皮带运输岗位及时取出,以免进入下一破碎机造成严重设备事故。

8、操作过程中,还要经常注意大块矿石卡住给矿口,有时用铁钩翻动,取出时应用专门工具,不可用手,以免发生事故。运转中,发现给矿太多堵满破碎腔时,不要停止破碎机,要停止给矿,待破碎腔内矿石处理完后再开动给矿机。

7、要均匀给矿,矿石不许挤满破碎腔;给矿*尺寸不许大于给矿口宽度的0.85倍;同时给矿时来防来自矿山的铁器等非丰破碎物进入碎矿机;一旦发现这些非破碎物通过排矿口,应立即通知皮带运输岗位及时取出,以免进入下一破碎机造成严重设备事故。

8、操作过程中,还要经常注意大块矿石卡住给矿口,有时用铁钩翻动,取出时应用专门工具,不可用手,以免发生事故。运转中,发现给矿太多堵满破碎腔时,不要停止破碎机,要停止给矿,待破碎腔内矿石处理完后再开动给矿机。

为保证青石破碎机正常工作,除正确操作外,需进行计划性维修,其中包括日常维护检查,小修、中修和大修。

(1)小修:主要内容包括检查并修复调整装置,高速排料口间隙,对磨损的衬板调头或更换。检修传动部分、润滑系统及更换润滑油等。小修的周期为1-3个月左右。

(2)中修:除进行小修的全部工作外,还包括更换推力板、衬板、检查并修复轴瓦等。中修的周期一般为1-2年左右。

(3)大修:除进行中修的全部工作外,还包括更换或车削偏心轴和动颚心轴,浇铸连杆头上部的巴氏合金,更换或修复各磨损件。大修的周期一般为5年左右。

石料破碎机常见的故障及排除方法;

故障现象:

主机突然停机(俗称:闷车)。

原因:

1) 排料口堵塞,造成满腔堵料; 2) 驱动槽轮转动的三角皮带过松,造成皮带打滑; 3) 偏心轴紧定衬套松动,造成机架的轴承座内两边无间隙,使偏心轴卡死,无法转动; 4) 工作场地电压过低,主机遇到大料后,无力破碎; 5) 轴承损坏。

排除方法:

1) 清除排料口堵塞物,确保出料畅通;2) 调紧或更换三角皮带;3) 重新安装或更换紧定衬套;4) 调正工作场地的电压,使之符合主机工作电压的要求;5) 更换轴承。

故障现象:

主机槽轮、动颚运转正常,但破碎工作停止。

原因:

1) 拉紧弹簧断裂; 2) 拉杆断裂; 3) 肘板脱落或断裂。

排除方法:

1) 更换拉紧弹簧; 2) 更换拉杆; 3) 重新安装或更换肘板。

故障现象:

产量达不到出厂标准。

原因:

1) 被破碎物料的硬度或韧性超过使用说明书规定的范围;2) 电动机接线位置接反,主机开反车(动颚顺时针旋转),或电机三角形接法接成星形接法;3) 排料口小于规定很 限;4) 颚板移位,齿顶与齿顶相对;5) 工作现场电压过低;

6) 动颚与轴承磨损后间隙过大,使轴承外圈发生相对转动。

排除方法:

1) 更换或增加破碎机;2) 调换电机接线;

3) 排料口调整到说明书规定的公称排料口和增加用于细碎的破碎机;4) 检查齿板齿距尺寸,如不符标准则须更换颚板,调正固定颚板与活动颚板的相对位置,保证齿顶对齿根后,固定压紧,防止移位;5) 调高工作场地电压,使之适应主机重载要求;6) 更换轴承或动颚。

故障现象:

活动与固定颚板工作时有跳动或撞击声。

原因:

1) 颚板的紧固螺栓松动或掉落;2) 排料口过小,两颚板底部相互撞击。

排除方法:

1) 紧定或配齐螺栓;2) 调正排料口,保证两颚板的正确间隙。

石料破碎机机身故障现象:

肘板断裂。

原因:

1) 主机超负荷或大于进料口尺寸的料进入;

2) 有非破碎物进入破碎腔;3) 肘板与肘板垫之间不平行,有偏斜; 4) 铸件有较严重的铸造缺陷。

排除方法:

1) 更换肘板并控制进料粒度,并防止主机超负荷; 2) 更换肘板并采取措施,防止非破碎物进入破碎腔; 3) 更换肘板并更换已磨损的肘板垫,正确安装肘板;4) 更换合格的肘板。

故障现象:

弹簧断裂。

原因:

调小排料口时,未放松弹簧。

排除方法:

更换弹簧。

故障现象:

调整座断。

原因: 1) 肘板、肘板垫自行采购或改制,不符合主机厂设计要求;

2) 调整座固定螺栓松动;

3) 调整座有严重的铸造缺陷或焊接缺陷。

排除方法:

1) 更换调整座并更换装配主机厂原装肘板、肘板垫;2) 更换调整座并紧定调整座螺栓;3) 更换调整座。

故障现象:

偏心轴弯曲或断裂。

原因:

1) 在主机吊装过程中发生侧翻,使偏心轴单边受力弯曲;

2) 被破碎物硬度超过产品使用说明书规定;

3) 主机长期超负运转;

4) 肘板不符标准,非破碎物进入破碎腔时起自断保护作用;

5) 偏心轴热处理不当,应力集中,造成短期内断裂。

排除方法:

1) 更换新的偏心轴,正确吊运主机;2) 更换新的偏心轴,按破碎物料的抗压强度,选择相适应的破碎机;3) 更换新的偏心轴,调正作业负荷或更换相适应的破碎机;4) 更换新的偏心轴,不使用不符设计标准的肘板、肘板垫;5) 更换新的偏心轴,使用热处理合格的偏心轴。

故障现象

动颚断裂。

原因:

1)铸造留有密集型气孔等严重缺陷;

2) 使用不合格的肘板、肘板垫,破碎机在强力冲击时,肘板未发生自断保护;3) 动颚在机架内发生位移,一端底部碰撞机架边护板;

4) 拉杆弹簧张力失效后仍未及时更换;

5) 排料口小于规定很 限;

6)进料位置不对,偏向某一端或下料斗角度太陡,使物料直接撞击动颚头部。

选石料破碎机,左看右看,上看下看不如到巩义白河机电看一看。详情请咨询我公司网址:www.gybhjd.com!

| 网站首页 关于我们 产品展示 行业动态 行业知识 生产现场 工程案例 联系我们 |

| 主营产品:对辊破碎机、齿辊破碎机、箱式破碎机、反击破碎机、颚式破碎机 管理入口 |

| 版权所有:巩义市白河机电设备厂 备案号: 豫ICP备12008629号-1 电话:0371-64129099 邮箱:13937157200@139.com 联系人:刘经理13937157200 地址:河南省巩义市白河(郑洛公路白河汽车站东50米) 手机站 豫公网安备 41910102000503号 |